在石油工业的管道系统中,油管短接与弯管是至关重要的连接和转向部件。其中,nu不加厚出口型油管短接以及与之配合使用的弯管,因其特定的设计与性能要求,在特定工况下扮演着不可替代的角色。本文将深入探讨其定义、加工处理工艺、应用场景及质量控制要点。

一、 核心定义与产品特性

- nu不加厚出口型油管短接:

- “nu”通常指代一种特定的螺纹类型或产品标准(需根据具体上下文确定,例如可能关联API标准中的某些系列)。

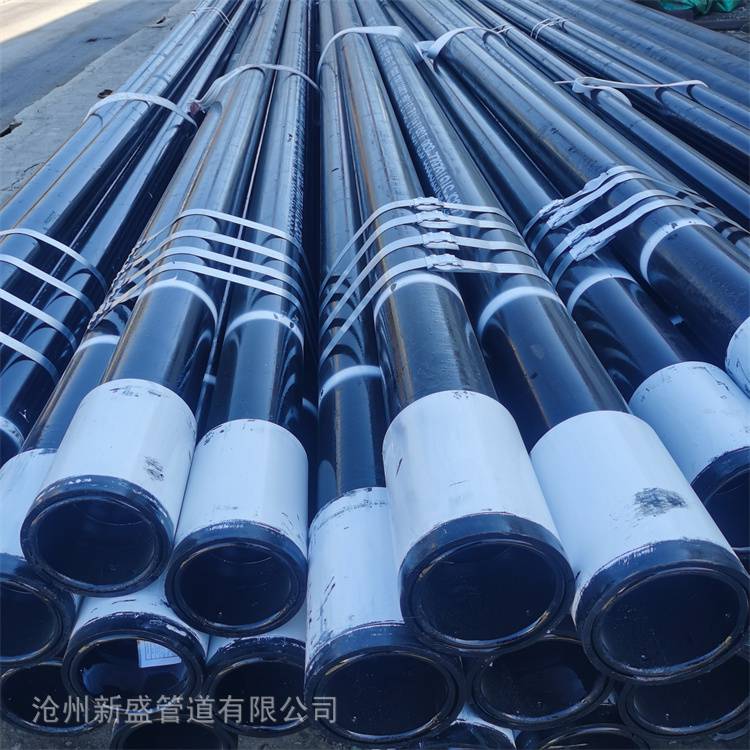

- “不加厚”指的是油管管体的端部未经外加厚处理,即保持与管体相同的外径和壁厚,其螺纹直接加工在管体上。这种设计通常用于中低压环境,或对连接处外径有严格限制的场景。

- “出口型”表明该产品符合国际通用标准(如API标准),适用于出口或要求高标准兼容性的项目。

这种短接主要用于连接两根同规格的油管,或在维修中替换一段损坏的管段。其核心优势在于尺寸紧凑、成本相对较低,且能满足标准化的连接要求。

2. 弯管:

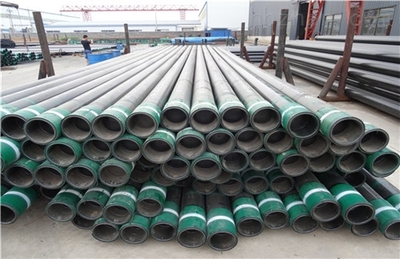

在管道系统中用于改变流体方向的管件。与短接配合使用时,需确保其连接端的螺纹类型、尺寸公差与nu不加厚短接完全匹配。弯管的弯曲半径和角度需根据管线设计精确加工,以减少流体阻力并避免应力集中。

二、 关键加工处理工艺

处理nu不加厚出口型油管短接与弯管,涉及一系列精密制造和质控步骤:

- 材料选择:通常采用高强度合金钢,确保其具备良好的机械性能(如抗拉、抗压强度)和耐腐蚀性,以适应井下复杂的化学和物理环境。

- 机加工与螺纹加工:

- 对于nu不加厚短接,需在管体端部直接车削加工出高精度的螺纹(如API偏梯形螺纹、圆螺纹等)。螺纹的精度、光洁度和公差控制是保证密封性和连接强度的生命线。

- 弯管的两端连接口也需进行相同的螺纹加工,确保与短接或直接与油管的完美啮合。

- 热处理与表面处理:

- 加工后可能需要进行调质热处理,以消除内应力、提高综合力学性能。

- 进行磷化、镀锌或涂覆特种防腐涂层等表面处理,以增强耐腐蚀能力,满足出口及长期使用要求。

- 弯管成型工艺:

- 采用冷弯或热弯工艺。冷弯适用于小口径、薄壁管;热弯则用于大口径、厚壁管,需精确控制加热温度与冷却速率,以防止材料性能劣化或产生褶皱、裂纹。

- 成型后需进行回火处理,释放弯曲应力。

- 质量控制与检测:

- 严格的尺寸与几何公差检测,包括螺纹参数(使用螺纹量规)、弯曲角度和半径等。

- 无损检测(如超声波、磁粉探伤)以确保管体及焊缝(若存在)无内部缺陷。

- 压力测试(静水压试验)验证其承压能力和密封性。

- 对于出口产品,必须附有符合API等标准要求的材质报告、热处理报告和检测证书。

三、 主要应用场景与注意事项

此类产品广泛应用于陆上和海上油田的生产管柱、注入管道以及部分中低压输送管线。

应用注意事项:

- 正确选型:必须根据井深、压力、介质腐蚀性及连接标准,准确选择螺纹类型和材料等级。

- 规范上扣:连接时需使用专用扭矩扳手,按照推荐扭矩值上紧,避免过扭或欠扭导致连接失效或泄漏。

- 维护检查:定期检查连接处和弯管外侧是否有腐蚀、裂纹或变形迹象。

- 环境适配:在含硫化氢等苛刻环境中,需选择具有抗硫化物应力开裂(SSC)性能的材料。

四、

nu不加厚出口型油管短接与弯管的处理,集材料科学、精密加工和严格质量控制于一体。其成功应用不仅依赖于制造环节的高标准,也离不开现场施工与维护的规范性。随着油气开采向更复杂环境拓展,对此类部件性能可靠性和工艺精细度的要求将日益提高,持续推动着相关制造技术的进步与发展。